多くの電子機器で使用されるワイヤーハーネス。

ワイヤーハーネスとは、複数の電線を端子やコネクタで接続・結束し、機器内の配線を整理・保護する部品です。

ワイヤーハーネスの役割をなんとなくは知っていても、製造工程まで把握している購買担当者様や開発担当者様は少ないのではないでしょうか。

本記事では、特に、東邦電線工業が得意とする「比較的シンプルな構造のハーネス加工」を中心に、短納期かつ高品質の製品をどのように製造しているのかを紹介します。

加工依頼先の製造工程を理解することは、適切な加工委託先の選定や品質リスクの低減につながります。

ぜひ最後までご覧いただき、パートナー企業の選定にお役立てください。

ワイヤーハーネスの製造工程を理解しよう

ワイヤーハーネスは、用途や設計に応じて形状・構造が異なることが多く、カスタム性が高い部品として扱われます。

製造工程は、電線の切断、端子の圧着、コネクタへの挿入、検査・出荷までのステップで構成され、工程ごとに求められる技術や管理項目が異なります。

東邦電線工業では、こうした工程に積極的に自動化・機械化を進め、品質と納期を両立する体制を整えています。

ワイヤーハーネスの主要な製造工程をステップ解説

ワイヤーハーネスの基本的な製造フローを紹介します。

それぞれの工程で何が行われ、どこに品質上の注意点があるのかを把握することで、製造全体の理解が深まり、外注時の判断材料としても役立つでしょう。

① 電線切断(カット)

自社で製造した電線を所定の長さに正確にカットする工程です。

精度のばらつきや無駄な長さは後工程に影響し、組み立て不良の原因にもなるため、切断には精密さが求められます。

一般的に、自動機を用いてカットすることが多いですが、多品種少量生産の現場では、カッターによる手作業で切断を行うこともあります。

東邦電線工業の強みは、全自動挿入機や全自動圧着機で電線切断に対応している事に加え、φ500の大型ボビン巻で自社製造電線を保管・供給している点にあります。

巻き癖が付きにくいため、電線切断時の精度が安定し、カット誤差等のリスクを抑制できるのです。

② 被覆剥き(ストリップ)

被覆剥き(ストリップ)の工程では、電線の外装であるシースや絶縁体を適切な長さで除去し、導体(銅線など)を露出させます。

一般的な工程としては、まず電線を指定の長さに測長し、刃物を被覆に入れる「歯入れ」、その後に被覆を剥き、導体を露出させます。

この際、刃が深すぎると導体を傷つけてしまい、浅すぎると被覆がきれいに剥かれず、不良の原因になります。そのため、被覆剥きは高い精度が求められる重要な工程です。

東邦電線工業では、全自動挿入機や全自動圧着機を導入し、手作業よりも安定した品質と作業効率を実現。

用途や電線の種類に応じて最適な条件設定を行うことで、不良リスクを最小限に抑えた加工が可能です。

③ 端子圧着

端子圧着とは、露出した導体部に図面で指定された端子を取り付ける工程です。

最も一般的な圧着方式では、端子と導体を専用工具で強く押しつぶし、金属同士を密着させて電気的接続を確立します。

圧着方法には手動工具による方式と機械による方式があり、端子形状や電線の太さに応じて適切な歯型を使い分けます。

東邦電線工業では全自動挿入機や全自動圧着機を使用しているため、電線カットから圧着まで連続した処理が可能であり、高精度かつ効率的な圧着を実現しています。

④ 半田付け

半田付けとは、電線の芯線とコネクタ、ピン、基板などを加熱した半田で接合する工程です。

半田は錫をベースとした合金で、約200℃前後で融解し、冷却時に固体化する特性を利用して金属同士を電気的・機械的に接続します。

全てのワイヤーハーネスに必要な工程ではありませんが、製品仕様に応じて適用される重要な加工です。

例えば、太線や特殊端子などでは、圧着と半田を併用して接続の信頼性を高める場合もあります。

半田ごてと糸半田を使って手作業で行う方法もありますが、東邦電線工業では半田を使用する工程はすべて鉛フリー半田を使用し、全自動片側挿入機や全自動圧着半田機による予備半田付けが可能です。

自動化により加工精度の安定化と納期短縮を両立しています。

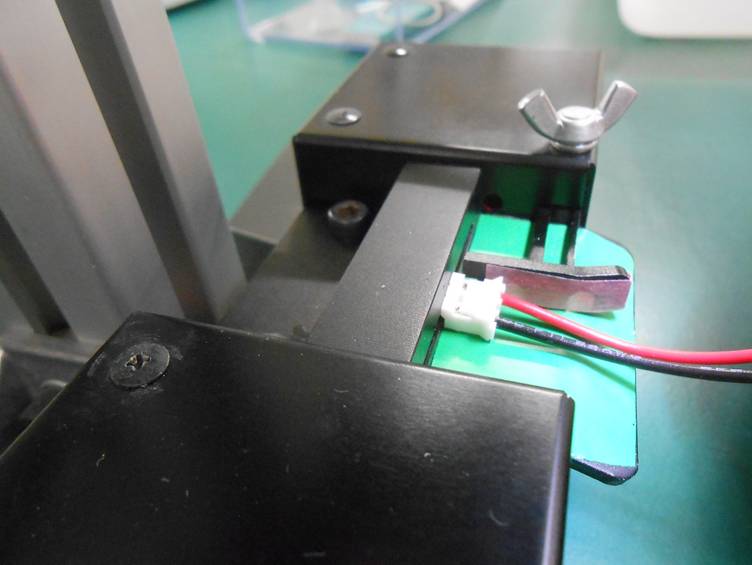

⑤ コネクタ挿入・組み立て

次に行うのは、圧着した端子をコネクタに挿入し、電線をまとめる工程です。

コネクタへ挿入する際は、図面通りの位置に正確に収める技術力が必要です。

また、多芯構造の配線では、挿入順序や位置の管理が特に重要となり、正確性を欠くと重大な問題が発生しかねません。

東邦電線工業では、手作業と比較してミスのない全自動挿入機により、正確かつ高速な挿入を行い、ピン抜け等の不完全挿入の無い安定した品質を維持しています。

⑥ 結束・外装処理

コネクタ挿入後、複数の電線をまとめて保護し、最終的な形状を整える工程です。

結束バンドやテープ、熱収縮チューブなどを用いて、配線のばらつきや摩耗、振動による断線を防ぎます。

使用環境に応じて柔軟性や耐熱性の高い素材を適切に選定することが、製品の信頼性向上につながります。

東邦電線工業では、自社専用のオリジナル治工具を使用し間違いのない結束処理等を行う仕組みを取っております。

⑦ 検査

出荷前の品質確認では、主に下記のように導通試験、引張試験、外観検査の各工程で厳格なチェックが行われます。

| 導通試験・・・断線・短絡・誤配線を検出する 引張試験・・・圧着部や端末の耐力を評価する 外観検査・・・寸法や圧着状態、ピン抜け、汚れ・傷などを目視で確認する |

東邦電線工業では、全自動両側挿入機で製造したハーネスは全自動両側挿入機工程内にて導通引張確認が行われ、また手作業で製造されたハーネスは、AIによる画像認識技術などの最先端検査手法と手作業による確認を組み合わせた二重チェック体制で、安定した製品品質を維持しています。

⑧ 梱包・出荷

最終検査をクリアした製品は、仕様や輸送条件に適した方法で丁寧に梱包されます。

静電気対策や折れ・潰れ防止の緩衝材を用いることで、輸送中の品質維持を徹底。

東邦電線工業では納期厳守とともに、製品ラベルやロット管理によりトレーサビリティにも対応しています。

品質と納期を守る最終工程として、確実な出荷体制を構築しているのです。

ワイヤーハーネスの製造工程の自動化は難しい?

ワイヤーハーネスを複雑に加工する場合、完全な自動化は難しいとされています。

ワイヤーハーネスの製造には、精密で高い技術が必要です。

特に配線の取り回しやコネクタ挿入、結束といった工程は、微細な調整や確認が必要であり、熟練者による手作業が求められます。

さらに、受注製品ごとに電線の長さや本数、使用するコネクタが異なるため、人の手を介した柔軟な対応が必要な部分があります。

一方で、構造が比較的単純なハーネスにおいては自動化による効率化が進んでおり、工程ごとのばらつきを抑えられるようになってきました。

東邦電線工業では、自動化できる部分は積極的に機械化し、高品質かつ短納期を実現しています。

東邦電線工業の強み|自動化と熟練技術のハイブリッド製造

東邦電線工業では、電線製造からワイヤーハーネス加工・検査までを自社で一貫対応しています。

自動化が可能な工程には専用機械を導入し、人為的なミスや作業ばらつきを排除。

一方で、機械では対応しきれない工程については、30年以上の熟練作業者の目視確認や補助作業で補完する体制を整えています。

この自動化と熟練技術のハイブリッド体制は、特に構造が標準的・シンプルなワイヤーハーネスにおいて威力を発揮します。

東邦電線工業では、電線から自社で製造することによるリードタイム圧縮に加え、設備主導の高効率により、短納期・高品質対応を実現。

ワイヤーハーネスの短納期対応やお見積りについては、ぜひお気軽にご相談ください。