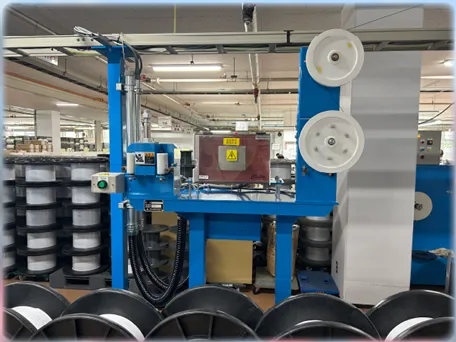

WIRE PRODUCTION

電線製造工程

自社電線から始まる

確かなモノづくり

確かなモノづくり

導体の供給から被覆押出し、印字、冷却、巻き取りまでの工程を

自社工場で一貫して管理。安定した品質と短納期を実現します。

自社工場で一貫して管理。安定した品質と短納期を実現します。

01

サプライスタンド

芯線を設置し、安定して供給できるように準備します。

02

プレヒーター

導体を加熱して樹脂との密着性を高める下処理を行います。

03

押出し機

加熱された樹脂を導体に押し出し、絶縁被覆を形成します。

04

一次冷却(水槽)

押し出された電線を水槽で冷却し、形状を安定させます。

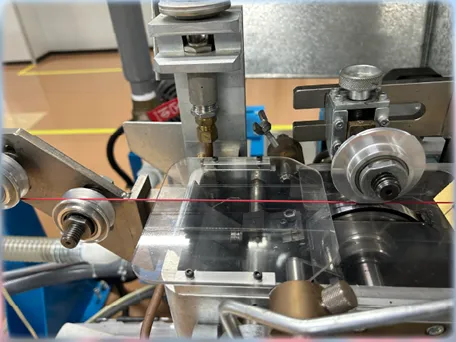

05

マーキング

電線の規格や種類を電線表面に一定間隔で印字します。

06

二次冷却(水槽)

再度冷却することで、印字の安定性を確保します。

07

アキュームレーター

自動で巻き取りボビンが切り替わる際に、生産を止める事なく、アキュームが動作し、無駄なく生産を行います。

08

スパークテスタ

高電圧をかけて、被覆に傷やピンホールがないかを検査します。

09

巻取機

完成した電線を一定の張力で巻き取り、ボビンに整列させます。

10

完成電線ボビン

検査をクリアした電線をボビンに巻き取り、ハーネス製造の後工程へと供給します。

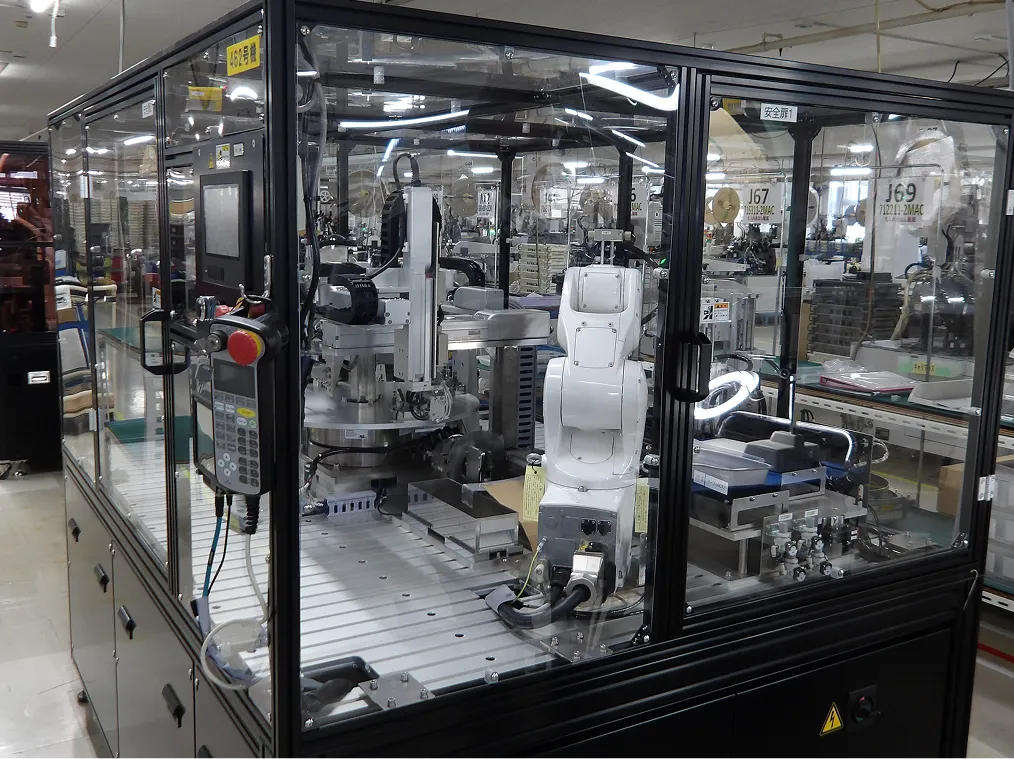

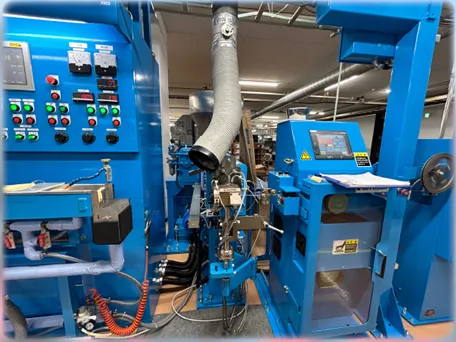

AUTOMATION

自動化設備

全自動機による高効率生産

両側挿入機や片側半田挿入機などの自動化設備を導入。

人手に頼らず、安定した品質と効率的な生産を可能にしています。

人手に頼らず、安定した品質と効率的な生産を可能にしています。

PROCESS

一貫体制

打ち合わせから納品まで

ワンストップ対応

ワンストップ対応

打ち合わせから設計、製造、納品までを一貫して対応。

無駄のないプロセスで、スピーディーかつ高品質な製品をお届けします。

無駄のないプロセスで、スピーディーかつ高品質な製品をお届けします。

01

受注・打ち合わせ

お客様のニーズを詳細にヒアリングし、仕様を確定します。この段階でのコミュニケーションが、後の工程のスムーズな進行を支えます。

02

設計・試作

確定した仕様に基づき、設計を行い、試作を実施します。試作段階でのフィードバックを反映させることで、量産時の品質を保証します。

03

加工・組立

設計に基づき、加工と組立を行います。自社製の電線と全自動機を駆使し、高効率での生産を実現します。

04

検査・品質保証

完成した製品は、厳格な検査を経て品質が保証されます。これにより、お客様に高品質な製品をお届けします。

05

出荷・納品

検査を通過した製品は、指定納期に出荷され、お客様のもとへ納品されます。これにより、納期の短縮と安定供給を実現します。